În zilele noastre, nenumărate dispozitive electronice precum smartphone-uri, tablete, monitoare de glicemie etc au cerințe de dimensiune din ce în ce mai stricte, iar interiorul este din ce în ce mai strâns, așa că nu mai rămâne mult spațiu pentru conectori. Deci, cu cât conectorul devine mai mic, cu atât devine mai important. Această tendință este observată și în domeniile apărării și aerospațiale, cum ar fi sateliții, rachetele ghidate și sistemele avionice, unde cerințele de compactitate pot fi îndeplinite doar de conectori „miniaturali”. Pe măsură ce cererea pentru conectori mai mici continuă să crească, inginerii proiectanți se confruntă cu un nou set de provocări. Ei nu mai pot pune designul conectorului în etapele finale ale proiectului. Microconectorii necesită gândire anticipată. Este necesar ca proiectanții să anticipeze o varietate de factori, cum ar fi ambalajul, durabilitatea, capacitatea de transport de curent și capacitatea de înlocuire.

Șapte direcții ale designului conectorului miniatural

1. Luați în considerare conectorii la începutul proiectării

„Inginerii tind să fie atât de concentrați pe proiectarea întregului sistem, încât pun conectorul la sfârșitul designului”, a spus Mitch, directorul nostru de inginerie de dezvoltare a produsului. „Ei cred că conectorul este simplu, așa că pot pune la etapa finală. Apoi se blochează cu propriul lor design.” El a văzut prea multe povești despre designeri care se grăbesc să proiecteze conectori în etapele finale ale designului. El ne-a spus că, în multe cazuri, designerii ajung să fie nevoiți să aleagă conectori non-standard pentru a finaliza designul, ceea ce nu numai că crește costurile, ci și întârzie timpul de livrare. Pentru a evita astfel de probleme, experții relevanți recomandă să luați în considerare conectorii pe care îi veți folosi la începutul proiectării, apoi să rezervați spațiu de proiectare pentru ei și să proiectați în jurul lor. „Nu există niciun motiv pentru care să spuneți „Mai întâi, decideți ce conector aveți nevoie”, a spus Morley, inginerul nostru de dezvoltare de produse, „dar dacă ar face acest lucru, le-ar economisi de fapt mult timp și multe bătăi de cap.”

2. Înțelegeți limitele spațiului

Deși conectorii miniaturali de la placă la placă au de obicei o grosime mai mică de 1 mm, ei sunt, de asemenea, utilizați în mod obișnuit în aplicații strânse. Pentru a rezolva eventualele probleme de ambalare, designerii trebuie să ia în considerare urmele circuitelor de pe PCB, precum și firele suplimentare conectate la conectori. „Din cauza pasului mai mic, trebuie să faceți urmele și firele mai înguste”, a spus Mike Higashikawa, manager de produs Molex. De asemenea, rețineți că unii conectori (de exemplu: conectori pentru cabluri flexibile) oferă opțiunea de a răsturna înainte și înapoi. Trebuie să luați în considerare aceste metode de inversare atunci când vă proiectați sistemul. De exemplu, un conector care este răsturnat înapoi poate fi dificil de accesat dacă există o altă componentă în față și în spate. În cele din urmă, designerii trebuie să fie, de asemenea, conștienți de faptul că dispozitivele de montare pe suprafață uneori nu pot gestiona componente mai mici. În unele cazuri, au nevoie de noi duze de vid pentru a rezolva aceste probleme.

3. Aflați capacitatea de încărcare curentă

Pe măsură ce dimensiunea conectorului scade, la fel scade și capacitatea de transport curent a conectorului. În mod obișnuit, micro-conectorii pot gestiona între 200 mA și 500 mA, ceea ce reprezintă aproximativ jumătate din valoarea actuală a conectorilor mai mari de la placă la placă. Pentru a compensa capacitatea mai mică de purtare a curentului, proiectanții ar putea avea nevoie să mărească numărul de terminale.

4. Luați în considerare stabilitatea conexiunilor mici/micro

„Trebuie să dau sfaturi în acest sens, nu numai în faza de proiectare, ci și în timpul procesului de asamblare, pentru a le proteja de deteriorare.” Morley, un expert în proiectarea de microconectori în aplicații RF, își amintește că în designul său militar, în aplicațiile spațiale, jumătate dintre conectori au fost distruși în timpul fazei de testare.

Eșecul de a lua în considerare problema în primul rând ar putea duce la creșterea costurilor, a spus el. Conectorii deteriorați necesită reconfigurare, recondiționare și marcare. Poate fi chiar nevoie de înlocuiri de conectori mai scumpi, înlocuibili pe teren, iar o astfel de modificare ar putea adăuga încă o săptămână sau două la timpul de proiectare.

„Trebuie remarcat faptul că acordați întotdeauna prioritate conectorilor existenți, iar dacă acei conectori nu sunt compatibili cu designul dumneavoastră, luați în considerare proiectarea proprie, ceea ce vă poate economisi mult timp”, a spus Morley.

5. Luați în considerare înlocuirea ușoară

Dacă exteriorul produsului este închis, atunci aveți nevoie de conectori care pot fi înlocuiți din exterior. În caz contrar, va trebui să faceți niște lucrări de lipit.

„Cu cât o faci mai mult, cu atât ești mai priceput la abilități precum sudarea, dar cu atât riscul de deteriorare a întregului sistem este mai mare”, a spus Morley.

6. Înțelegeți cerințele funcționale ale conectorului

Furnizorii au nevoie de clienți pentru a-și exprima pe deplin nevoile, în caz contrar, ei pot înțelege greșit nevoile clienților. Acest lucru este deosebit de important atunci când trebuie fabricați conectori personalizați.

„Articularea cu precizie a cerințelor conectorului este esențială”, spune Story. „Dacă este neclar sau omis, riscăm să pierdem cerințele cheie pentru proiectare.”

7. Luați în considerare stresul mecanic

Temperatura, șocurile și vibrațiile creează stres între interfețe și circuite. Experții sugerează că ar trebui să alegeți conectori care să evite efectele acestor forțe.

„Am văzut îmbinări de lipire care s-au rupt în bucăți pe unele plăci PCB”, a spus Morley. „Atunci când un conector este atașat ferm de placă sau de structura exterioară, acesta trebuie să reziste la forțele șocurilor și vibrațiilor, altfel se va întâmpla Pot exista fisuri.”

Morley recomandă inginerilor să folosească un sistem interconectat pentru a minimiza acumularea de tensiuni între structura de montare și punctele de conectare. „Există o serie de furnizori care oferă astfel de sisteme”, a spus el. „Designerii ar trebui să acorde o atenție deosebită acestui lucru”.

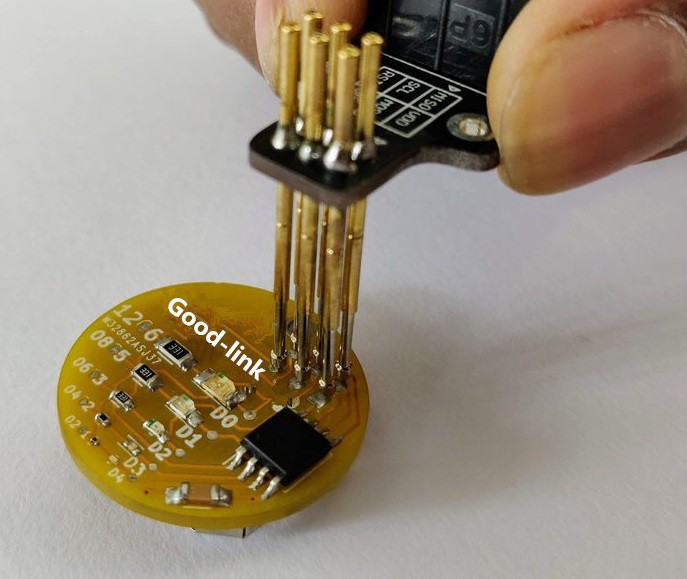

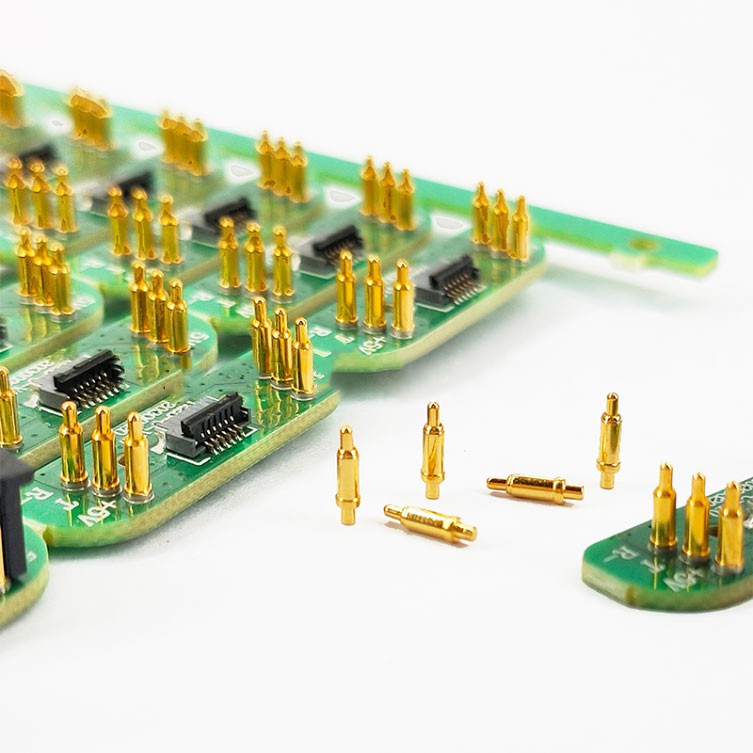

Furnizarea producătorilor de conectori pogopin - Shenzhen ZZT Precision Electronics Co., Ltd.

Fondată în 2007, este o întreprindere de înaltă tehnologie cu conexiune de precizie ca factor principal și dezvoltare tehnologică ca nucleu, integrând cercetare și dezvoltare, producție și vânzări. Produsele noastre principale sunt POGO PIN, POGO PIN conector, conector magnetic, cablu de date de încărcare magnetică și conector de adsorbție. Produsele noastre sunt utilizate pe scară largă în uzură inteligentă, comunicații mobile, camere digitale, automobile, echipamente medicale și alte domenii.

Cercetarea și dezvoltarea tehnologiei noastre și inovarea produselor au mers în fața dezvoltării pieței. Pe lângă extinderea pieței de vânzări în China continentală și Taiwan, unele produse sunt exportate și în America de Nord, Europa de Vest, Coreea de Sud, Japonia și alte regiuni. Scopul lui Hanze: este de a construi un brand de renume mondial și de a crea cea mai mare și mai profesionistă bază de producție a conectorilor magnetici din China.

În noul secol, vom lua ca responsabilitate revitalizarea industriei POGO PIN, vom stabili ca obiectiv un brand al industriei conexiunilor magnetice, vom continua să luăm propria noastră atitudine cu picioarele pe pământ, să luăm diligența ca vâslă și să luăm înțelepciunea ca cârma; continuă să facem tot posibilul pentru a oferi produse de înaltă calitate pentru clienții noi și vechi. Produse de calitate si servicii perfecte.