Rolul conectorilor pogo pin în industria electronică

Conectorul este ca interfața funcțională a programului. Dacă planificarea este rezonabilă, viitoarea protecție, modernizare și transplantare a produsului va fi de două ori rezultatul cu jumătate din efort, astfel încât produsul să își poată menține vitalitatea de lungă durată; În final, produsul își pierde competitivitatea, iar importanța conectorului este de la sine înțeles.

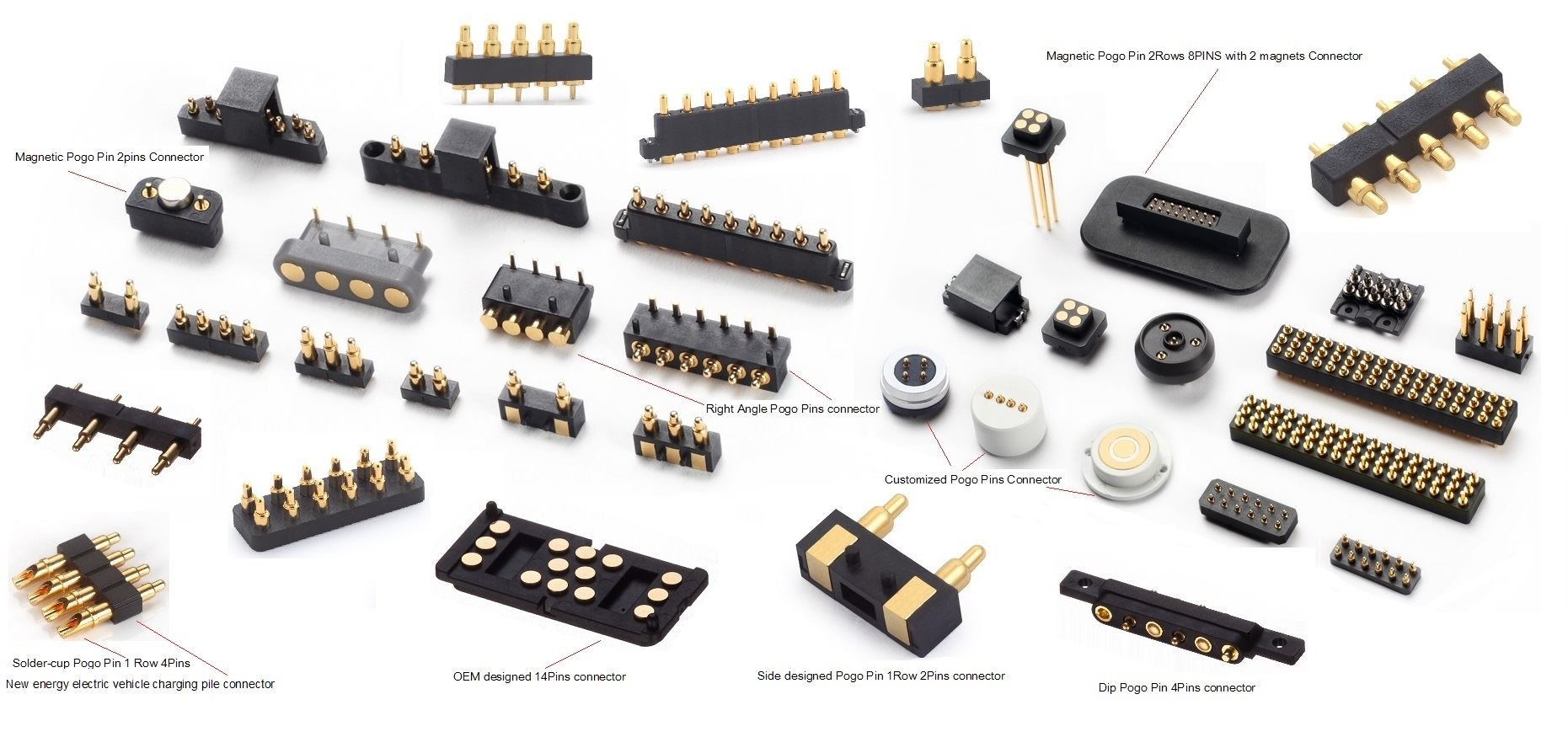

Conectorii cu pini Pogo, care sunt denumiți în mod obișnuit conectori de către ingineri, sunt utilizați pentru a conecta două plăci de circuite sau dispozitive electronice pentru a finaliza transmisia de putere sau semnale. Prin conector, circuitul poate fi modularizat, procesul de instalare a produsului electronic poate fi simplificat, iar produsul poate fi ușor protejat și modernizat.

Conector pin Pogo

Pentru circuitele modulare, selecția conectorilor joacă un rol esențial. Deci, atunci când alegem conectori, din ce unghiuri ar trebui să considerăm conectorii potriviți pentru utilizarea hardware?

1. Știfturi și distanță

Numărul de pini și distanța dintre pini este baza de bază pentru selecția conectorului. Numărul de pini selectați pentru conector depinde de numărul de semnale care trebuie conectate. Pentru unii conectori de corecție, numărul de pini din anteturile de corecție, așa cum se arată în figura de mai jos, nu ar trebui să fie prea mare. Deoarece în procesul de lipit al mașinii de plasare, din cauza temperaturii ridicate, plasticul conectorului va fi încălzit și deformat, iar partea din mijloc se va bomba, rezultând lipirea falsă a pinii. Programatorul nostru P800Flash a folosit acest antet pin și antet femelă pentru a realiza conexiunea placă la placă în stadiul incipient de dezvoltare. Ca rezultat, pinii header-ului prototipului de pin au fost lipiți într-o zonă mare. După schimbarea la 2 pin headers cu pini înjumătățiți, nu a existat nicio lipire falsă.

În zilele noastre, echipamentele electronice se dezvoltă spre miniaturizare și precizie, iar pasul pinului conectorului s-a schimbat de la 2,54 mm la 1,27 mm și apoi la 0,5 mm. Cu cât pasul de plumb este mai mic, cu atât sunt mai mari cerințele pentru procesul de producție. Distanța dintre plumb ar trebui să fie determinată de nivelul de tehnologie de producție al companiei'. Urmărirea oarbă a spațiilor mici va cauza dificultăți în producție și întreținere.

2. Performanta electrica

Performanța electrică a conectorului include în principal limitarea curentului, rezistența de contact, rezistența de izolație și rezistența dielectrică etc. Când conectați o sursă de alimentare de mare putere, acordați atenție curentului limită al conectorului; atunci când transmiteți semnale de înaltă frecvență, cum ar fi LVDS, PCIe etc., acordați atenție rezistenței de contact. Conectorul ar trebui să aibă o rezistență de contact scăzută și constantă, în general de la zeci de mΩ la sute de mΩ.

3. Performanța de mediu

Performanța de mediu a conectorului include în principal rezistența la temperatură, umiditate, stropi de sare, vibrații, șocuri etc. Alegeți în funcție de mediul specific de aplicare. Dacă mediul de aplicare este relativ umed, cerințele de rezistență la umiditate și spray de sare a conectorului sunt ridicate pentru a preveni corodarea contactelor metalice ale conectorului. În domeniul controlului industrial, cerințele pentru performanța anti-vibrații și la impact ale conectorului sunt ridicate, astfel încât să prevină căderea conectorului în timpul procesului de vibrație.

4. Proprietăți mecanice

Proprietățile mecanice ale conectorului includ forța de inserție, rezistența mecanică la nebunie, etc. Impermeabilizarea mecanică este foarte importantă pentru conector. Odată conectat invers, poate provoca daune ireversibile circuitului!